4 октября в Райымбекском районе Алматинской области проложили опытный участок дороги с применением резиновой крошки. Протяженноть тестового участка - 500 метров. Закладка доожного полотна из резинно-асфальтобетонной смеси была осуществлена в рамках научно-исследовательской работы, проводимой Казахстанским дорожным научно-исследовательским институтом по заказу Оператора РОП.

Корреспондент Tengrinews.kz направился в лабораторию дорожно-строительных материалов КазДорНИИ, находящуюся в городе Алматы, чтобы познакомиться с технологией поближе и понять, можно ли сделать казахстанские дороги лучше.

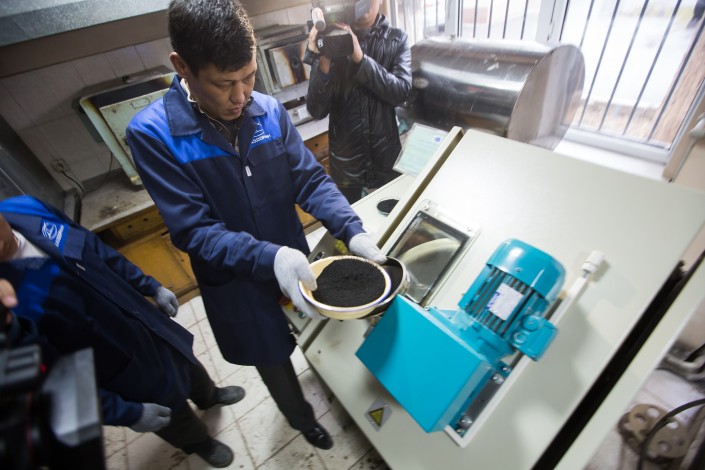

Директор департамента дорожных конструкций и материалов Галия Измаилова демонстрирует главное ноу-хау в области асфальта последних лет - резиновая крошка отечественного производства.

Порядка 80 тысяч автомобильных покрышек в год выбрасываются автолюбителями на свалку или поступают в утилизацию. И лишь четверть этого объема попадает на специализированные предприятия, где их перерабатывают в резиновую крошку. После чего эта крошка подвергается дополнительной "активации" с целью улучшить качественные показатели.

Сотрудники лаборатории готовят тестовую смесь асфальтобетонного полотна с битумом.

Активнаая резиновая крошка при добавлении в дорожный битум растворяется и придает ему свойства резины.

Данную технологию широко исполюзуют в США, ряде европейских и азиастких стран. где дороги намного реже требуют "ямочного" ремонта и больших затрат на него.

Процесс замешивания битума с асфальто-бетонным наполнителем.

Помимо всех очевидных плюсов, данное покрытие рекомендуется к использованию в спальных районах города - так как помимо улучшения прочностных показателей покрытие с примесью резиновой крошки улучшает акустические показатели дорожного полотна, то есть делает движение автомобилей менее шумными.

Готовая асфальтобетонная смесь с примесью резиновой крошки.

Директор лаборатории демонстрирует следующий цех на пути испытаний, который проходит будущее дорожное полотно. Здесь в лабораторных условиях пытаются воссоздать процессы, которые буду происходить с асфальто-бетонной смесью в уличных условиях.

Роллерный компактор. Данный агрегат предназначен для уплотнения асфальтобетонной смеси секторным устройством, имитирующим работу дорожного катка.

Установка для испытания на устойчивость асфальтобетона к колееобразованию. Испытательные образцы устанавливаются на подвижную платформу, которая совершает возвратно-поступательные движения, а нагруженное резиновое колесо прокатывается по верхней части образца и приводит к появлению колеи.

Образец с одним из лучших показателей по устойчивости к колееобразованию. Щебеночно-мастичный асфальтобетон с американской полимерной добавкой. Размер колеи всего 1,05 миллиметра.

А это тот самый асфальтобетон с использованием отечественной резиновой крошки. Колея составляет 2,2 миллиметра, что очень близко к показателям полимерных модификаторов иностранного происхождения.

Сотрудники лаборатории готовят смесь к еще одному испытанию. На этот раз дорожное полотно будет испытываться на воздействие высокого давления.

Лаборант забивает специальный цилиндр смесью асфальтобетона и битума с резиновой крошкой.

Цилиндры устанавливаются под пресс, где втулка утрамбовывает смесь.

На выходе мы получаем вот такую заготовку, имитирующую срез дорожного полотна.

После чего, тестируемый образец устанавливается в специальный пресс, в котором установлены все необходимые датчики, которые способны зафиксировать нарушение целостности образца и микротрещины.

Наш образец выдержал испытание не показав никаких отклонений от установленных параметров. Подобные испытания проводятся также в разных климатических условиях: образцы вымачивают в воде, замораживают, доводят до 50 градусного состояния и прочее.

Президент каздорнии Багдат Телтаев:

"Это не первый наш опыт изучения свойств полимерных модификаторов. Мы занимаемся этим уже 10 лет. Мировой опыт доказывает и заключения наших исследований - использование этих добавок улучшает качество дорожного покрытия. У нас есть всё, чтобы начать применять эти технологии. Единственное наше требованиеи - ни в коем случае инновации нельзя внедрять на начальном этапе без ученых, которые ими занимались. Мы требуем, чтобы подрядчики приглашали нас. Любые изменения условий нарушают технологию производства и укладки полотна. Это то, что мы видим регулярно в новостях. Что же касается экологических аспектов, то резиновая крошка никак отрицательно не влияет на общую картину производства и укладки дорожного полотна. У нас есть требования и мы должны им соответствоавть. Не стоит забывать и о главном положительном факторе данного производства - утилизация. Более 80 тысяч отработанных покрышек оказываются на свалках только за один год и здесь работа Оператора РОП как никогда актуальна".

Стоит отметить, что научно- исследовательская работа является частью масштабной работы Оператора РОП по стимулированию отрасли сбора и переработки отработанных шин. С августа 2016 года в Казахстане был внедрен механизм компенсирования, который подразумевает выплаты предприятиям, осуществляющим сбор, транспортировку и переработку изношенных шин. Благодаря данной работе, в 2016 году в Казахстане было переработано 14,5 тысяч тонн шин, а в 2017 году Оператором заключены со специализированными организациями в сфере сбора и переработки шин долгосрочные договоры до конца 2019 года на организацию сбора, транспортировки, переработки суммарно около 70 тысяч тонн шин.

+7 (777) 001 44 99

+7 (777) 001 44 99

Қазақша

Қазақша Русский

Русский English

English